июнь 2018

Разрез «Степной» компании «Русский Уголь» находится неподалеку от Черногорска и является одним из градообразующих предприятий: здесь работают 1100 человек. Предприятие основано 25 лет назад, в 1993 году. За это время на «Степном» добыто более 61 миллиона тонн угля (это около миллиона стандартных грузовых вагонов!).

«Степной» ведет добычу на Черногорском каменноугольном месторождении Минусинского бассейна.

Работа на разрезе организована довольно просто: с помощью технических средств убирается пустая порода между угольными пластами, уголь загружается в самосвалы и перевозится на обогатительную фабрику, а затем отправляется заказчикам.

Пустую горную массу переваливают в уже выработанное пространство, то есть «яма» непрерывно перемещается: с одного края производится выемка, а с другого — засыпка.

В дальнейшем на засыпанные территории завозят плодородный грунт, на котором будут расти трава и деревья. Такая процедура строго обязательна. Федеральное агентство по недропользованию попросту не даст горнякам следующие участки под добычу пока предыдущие не будут должным образом рекультивированы.

Весь процесс виден на этом фото: полосатая стена в «яме» на заднем плане — разрабатываемая область, а на переднем — перемещенная оттуда на уже отработанные территории пустая горная порода. На нее уже начали насыпать плодородный грунт.

Скорость движения (перемещения) «Степного» по степи — около 70 метров в год.

У «Степного» семь рабочих (то есть добываемых) угольных пластов: Двухаршинный, Великан–1, Великан–2, Безымянный, Мощный, Гигант–1, Гигант–2. Их общая мощность (то есть толщина) — 18 метров.

Глубина «ямы» — 110 метров. Уголь залегает и глубже, но добыча его экономически нецелесообразна.

Каменный уголь на «Степном» — марки «Д», то есть «длиннопламенный». В основном такой уголь используют в энергетике и коммунальном хозяйстве. Это лучшая марка для печей и котлов. Продукцию разреза поставляют по России, а также экспортируют в Восточную Европу, Китай и другие регионы.

Добыча угля начинается со вскрышных работ — удаления горных пород, покрывающих полезное ископаемое. Начинается этот процесс с бурения скважин, затем в них закладывается взрывчатка и дальше — БАБАХ!

Затем разрыхленная взрывом пустая порода убирается до обнажения угольного пласта. Большую часть такой работы проводят с помощью шагающих экскаваторов.

Шагающие экскаваторы (или драглайны) — одни из самых больших в мире машин. Шагающими их называют из-за способа передвижения — шагами на длинных «лапах». Но во время обычной работы такой экскаватор стоит на круглой платформе.

Ковш на драглайнах приводится в действие с помощью сложной системы тросов и цепей. Благодаря длинной стреле, такой экскаватор способен перебрасывать горную породу на большое расстояние, зачерпывая и выгружая ее гораздо ниже или выше себя.

Хотя эта модель — ЭШ-10/70 — далеко не самая большая, ее габариты и технические характеристики впечатляют. Длина стрелы — 70 метров. Скорость движения — 200 метров в час. Вес 688 тонн. Вместимость ковша — 10 кубометров.

Разумеется, первое, что я сделал, подойдя к этому гиганту, — залез на кончик стрелы.

Наверху огляделся. Вокруг простираются внеземные пейзажи, немного похожие на лавовые поля камчатских вулканов. Отсюда хорошо видно, что все гигантские карьерные машины и механизмы — просто муравьи по сравнению с самим разрезом. Невольно удивляешься, как они умудряются перемещать с места на место такие невероятные объемы горной массы.

А просто весь секрет в том, что работа не останавливается ни днем ни ночью. Проходят недели, месяцы и горы сдвигаются с места…

Пообщались с машинистом ЭШ-10/70 Геннадием Кривохижей. Он работает на «Степном» уже 13 лет. Гена — активный спортсмен и участник всех спартакиад, которые проходят с участием «Степного».

— Во время работы мне кажется, что это просто такая большая песочница, и я легко управляю вот этой горной массой, как ребятишки маленькие играют у себя в песочнице. Любую фигуру я могу произвести вот этим ковшом, вот этим экскаватором.

Прошли внутрь экскаватора. В помещении, похожем на заводской цех, установлены электродвигатели, редукторы, лебедки и другое оборудование. К такому экскаватору всегда тянется «хвост» — толстый гибкий кабель с напряжением шесть тысяч вольт.

В кабине управления совсем домашняя обстановка, есть даже кондиционер и микроволновка.

В экипаже ЭШ два человека — машинист и его помощник

Драглайны только переносят породу с места на место, погрузку в самосвалы производят другие машины…

Еще один шагающий экскаватор — ЭШ-20/90 (с ковшом 20 кубометров и стрелой 90 метров). Его вес — 1740 тонн.

Ковш по размеру не намного меньше горного бульдозера!

Горный экскаватор Hitachi EX-1900. Этот монстр размером с небольшой двухэтажный дом (а с учетом стрелы и того выше).

Мощность его дизельного двигателя с турбонаддувом — 1086 лошадиных сил. Разумеется, такие экскаваторы более маневренные, в отличие от драглайнов: и скорость передвижения выше, и кабель по земле не тянется.

Объем ковша у EX-1900 — 12 кубометров. За раз экскаватор зачерпывает до 20 тонн горной породы!

Сергей Красносельский опускает лестницу и приглашает нас к себе в кабину.

Сергей работает на «Степном» машинистом экскаватора уже 20 лет. Обладатель знаков «Шахтерская слава» 2 и 3 степеней.

Дизайн кабины Hitachi, органы управления, да и общий внешний вид экскаватора показался мне почему-то не японским, а скорее немецким.

Дизельные экскаваторы используются для погрузки не только вскрышной породы, но и угля.

Масляные магистрали гидравлической системы EX-1900 впечатляют.

Электрические экскаваторы ЭКГ-10.

Эти трудяги производятся заводом «Уралмаш».

И конечно же по «Степному» бегает много БелАЗов — самосвалов, с которыми в первую очередь ассоциируется любой карьер. БелАЗов на «Степном» две модификации — грузоподъемностью 55 тонн…

… и грузоподъемностью 120 тонн. Грузовики поменьше чаще используют для перевозки угля, а большие — для вскрышной породы.

Не отказал себе в удовольствии прокатиться в кабине 120-тонного БелАЗа. Главное и незабываемое впечатление — несмотря на езду по неровным карьерным дорогам, внутри ощущение, что плывешь по воде — настолько мягко работает подвеска, ну и колеса диаметром более двух метров сглаживают неровности.

Похожий на капитана корабля дальнего плавания водитель 120-тонного БелАза Игорь Ежунов. Работает на «Степном» уже 23 года. Обладатель знака «Шахтерская слава 3 степени.

Геннадий уверяет, что в управлении эта громадина не сложнее легковушки: педали газ-тормоз и рычаг коробки-автомата со стандартными P-R-N-D. Еще и приборная панель электронная.

По технике безопасности, во время движения карьерного самосвала надо держаться от него на расстоянии не меньше 25 метров — с кузова запросто может упасть кусок породы весом в пару тонн.

На разрезе ежедневно и круглосуточно работает более 100 единиц техники. Все эти громадины можно фотографировать бесконечно…

Обслуживанием всех машин и механизмов занимается автотранспортный цех.

В сферу его деятельности входит и ремонт техники. Ремонтные боксы — один из самых важных участков АТЦ.

По количеству работников автотранспортный цех самый большой на предприятии.

Загрузку угля в самосвалы осуществляют фронтальными погрузчиками.

За работой машин и результатами их труда постоянно наблюдают маркшейдеры. Это горные инженеры, специалисты по проведению пространственно-геометрических измерений разреза, которые они затем наносят на планы и карты.

Они непрерывно следят за правильностью и точностью перемещения горной массы, занимаются учетом состояния запасов полезного ископаемого.

Маркшейдер Наталья Колотий. Работает на разрезе уже шесть лет.

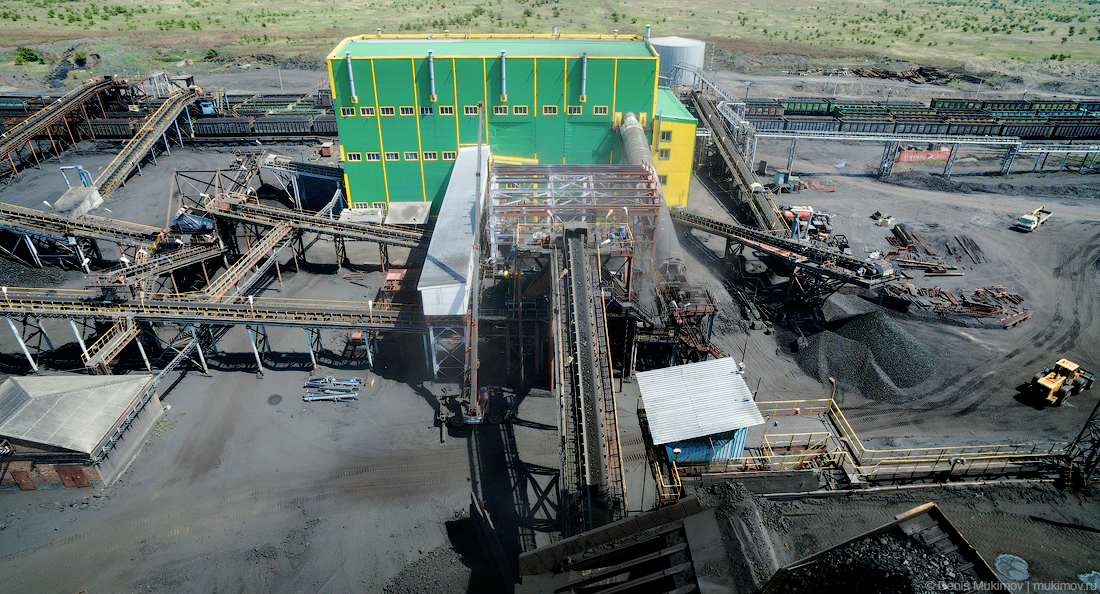

Большую часть добытого уголя отвозят на обогатительную фабрику. На «Степном» ее запустили в 2011 году. Это позволило разрезу выйти на новый уровень и увеличить объемы добычи угля. А улучшение качества продукции повысило конкурентную привлекательность и расширило рынок потребителей топлива.

Сейчас идет реконструкция обогатительной фабрики «Степного».

После завершения реконструкции появится возможность обогащать уголь мелкой фракции. Это позволит увеличить выход товарной продукции и повысить ее качество. В перспективе производственная мощность фабрики может увеличиться до 5 миллионов тонн угля в год.

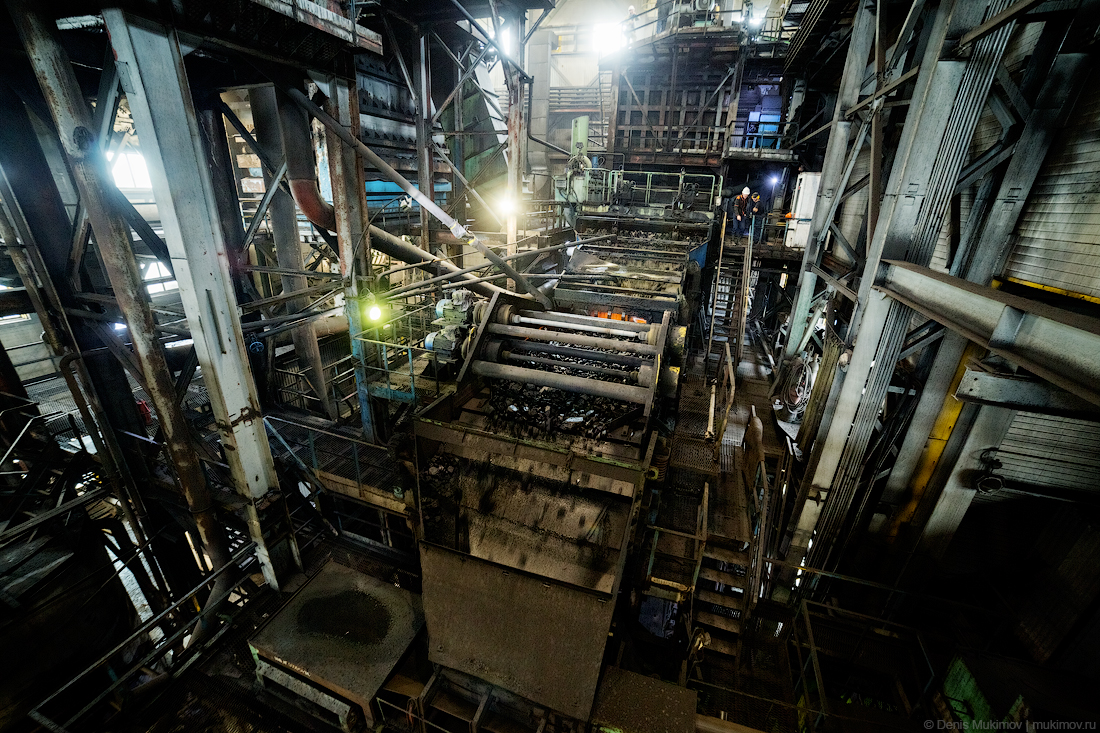

Обогащение — процесс обработки угля, в результате которого происходит отделение «чистого» (сортового) угля от пустой породы и минеральных примесей.

Также здесь уголь дробят до получения кусков определенного размера.

Далее по конвейерным лентам уголь загружается в железнодорожные вагоны.

Часть угля минует обогатительную фабрику и загружается в вагоны сразу после добычи.

В сутки отгружается около трех составов по 60 вагонов в каждом

Фронтальный погрузчик Hyundai HL780-7A

Водитель этого погрузчика — Руслан Цебоев:

— Техника новая приходит, бульдозеры приходят, грейдер пришел, разрез развивается… 25 лет он на плаву… И еще столько проработает может быть!

Руслан — ровесник «Степного», ему тоже 25 лет. Работает с марта 2017 года.

Нельзя просто добыть уголь и тут же его продать. «Черное золото» должно оправдывать свое название и быть высочайшего качества. За этим следят специалисты углехимической лаборатории, которая работает на разрезе «Степной» с 2008 года. Здесь уголь проверяют на различные показатели: теплота сгорания, содержание серы, зольность, влажность, выход летучих веществ и прочие.

Елена Гришина помещает измельченный угольный порошок в калориметры. Эти немецкие приборы замеряют теплоту сгорания.

Юлия Попова исследует образцы угля на количество содержащейся серы.

В настоящее время угольный разрез «Степной» — успешное и динамично развивающееся предприятие. Запасов угля по подсчётам специалистов, должно хватить минимум еще на 50 лет, поэтому уже разработаны долгосрочные планы по расширению и развитию процесса добычи.

Спасибо руководителю пресс-службы компании «Русский Уголь» Марии Бубновой и заместителю директора по персоналу «Степного» Вячеславу Солянкову за организацию съемки и все экскурсии.

5,261